Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Kundens mätbehov

1. Inspektion av skannerens spår under montering och leveransinspektion;4. Inspektion av koaxialiteten i skannerns två axlar under montering och leveransinspektion;

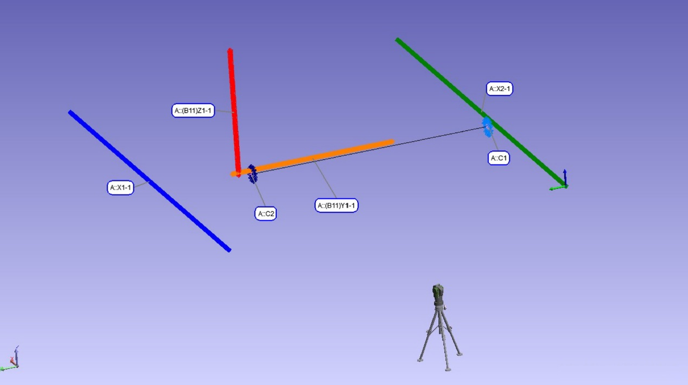

Bild 1: Användning av Radian Laser Tracker i detta fall

Användning av Radian Laser Tracker i det här fallet

Som visas i figur 1, fixar du tracker målboll (SMR) på skanningssystemspindeln, och Radian Laser Tracker -värden kommer att skjuta en laser för att låsa och spåra den sfäriska centrum av SMR. Operatören kommer att mata in kommandot för att få skanningssystemet spindel att röra sig i den givna riktningen och stanna i den position som ska mätas under en kort tid. När spindeln är stabil kommer Radian Laser Tracker att samla in 3D -koordinaterna för den punkt som ska mätas med förvärvshastigheten 1000Hz och överföra den till mätprogramvaran för inspelning och spara. Efter att flera sådana 3D -punkter har samlats in kan motsvarande linje, yta och kropp bildas i programvaran beroende på varje punkts position, och motsvarande form- och positionstoleransdata kan beräknas och jämföras med den teoretiska positionen för huvudaxeln , för att uppnå syftet med mätning och upptäckt.

Figur 2: Schematiskt diagram över ett fullautomatiskt C-Scan-ultraljudstestningssystem och axeln som ska mätas

Driftssteg

Bild 3: Guide Rail Parallelism Justment Diagram

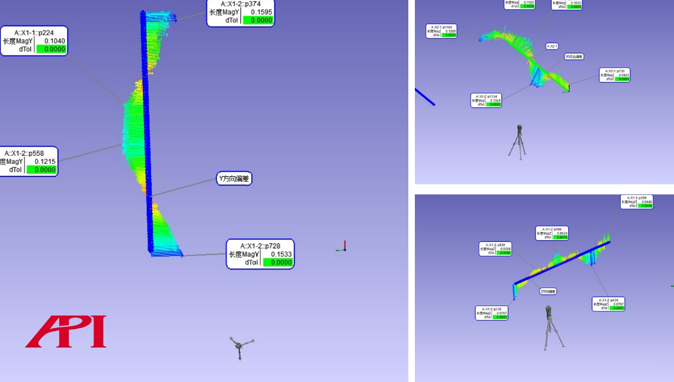

2) Som visas i figur 4, mät rakten på X-, Y- och Z -axlarna och ge avvikelsesvärdet för enkel justering och installation.

Bild 4: Schematiskt diagram över rakhetsavvikelse för varje axel i programvara efter faktisk mätning

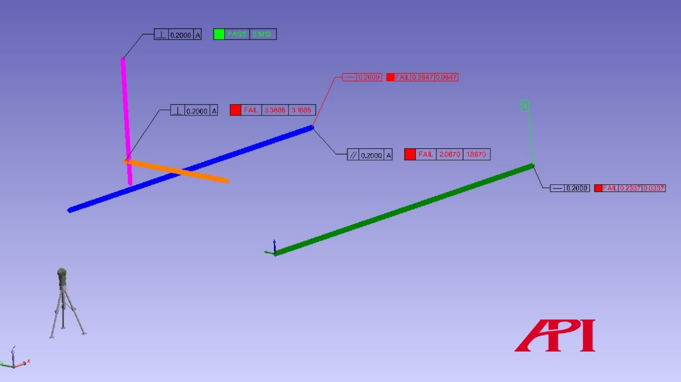

3) Som visas i figur 5, analysera vinkelrätten för x-, y- och z -axlarna.

Bild 5: Schematiskt diagram över dataanalys av x, y och z axeldata

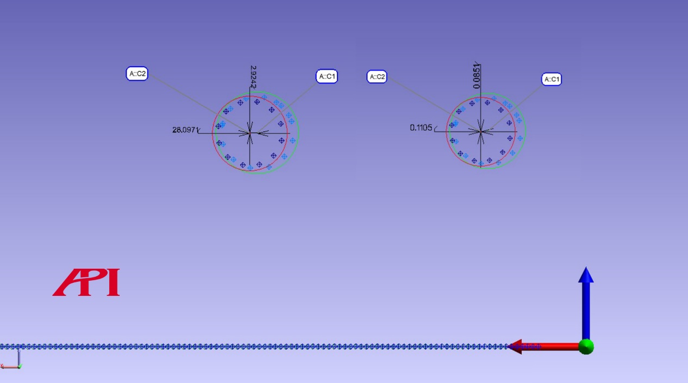

4) Såsom visas i figur 6 är koaxialiteten mellan de två axlarna mycket dålig före justeringen av A- och B -axlarna. Koaxialiteten hos de två axlarna kan uppfylla noggrannhetskraven efter justeringen av den övre och nedre höjdskillnaden och det främre och bakre avståndet ges av laserspårmätningsdata.

Bild 6: Jämförelse av koaxialitetsdata före och efter justering av justering av axlarna A och B (vänster: före justering; höger: efter justering)

slutsats

Detta fall visar att Radian Laser Tracker, med sin höga noggrannhet, portabilitet och snabb datainsamlingshastighet, helt kan uppfylla mätkraven för ultraljudsscanningssystemet i alla aspekter av detektering och kalibrering, och är korrekt och effektivt, vilket effektivt minskar användarens drifttid .

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.