Upptäckt och kompensation av laserskärmaskiner

Laserskärmaskin använder en laser för att avge en laser, som är fokuserad till en högeffekt densitet laserstråle genom ett optiskt system. Laserstrålen bestrålar ytan på arbetsstycket och får den att nå smältning eller kokpunkt. Samtidigt blåser högtrycksgas koaxial med strålen bort den smälta eller förångade metallen och därigenom uppnår skärning eller bearbetning av arbetsstycket.

Laserskärningsmaskiner har många konkurrensfördelar inom området plåtbearbetning, såsom snabb skärhastighet, hög produktionseffektivitet och kort produktproduktionscykel. Medan de upprätthåller kvaliteten ger de användare mer produktion per enhetstid och därmed upptar en tidsfördel i marknadskonkurrensen.

Hur man säkerställer bearbetningskvaliteten för laserskärningsmaskiner på grundval av snabb och effektiv drift har också blivit en viktig fråga.

Baserat på kraven på noggrannhet och mätområde för laserskärningsmaskiner är det svårt att garantera och förbättra deras noggrannhet enbart med mekaniska medel; Som ett precisionsmätinstrument kan laserinterferometer effektivt och objektivt mäta positioneringsnoggrannheten, upprepad positioneringsnoggrannhet, omvänd clearance och andra data från skärmaskinen och generera motsvarande kompensationsparametrar för att uppnå felkompensation för skärmaskinen, vilket förbättrar dess noggrannhet.

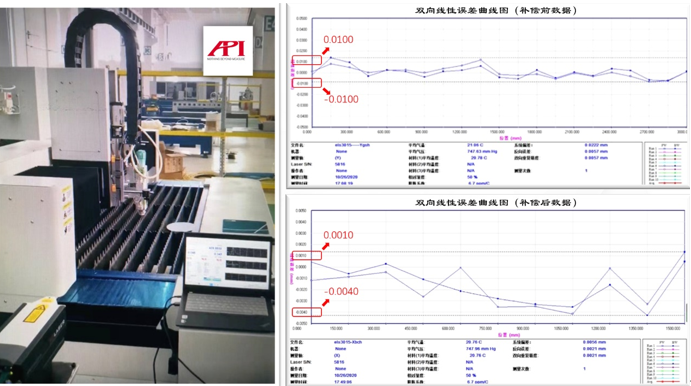

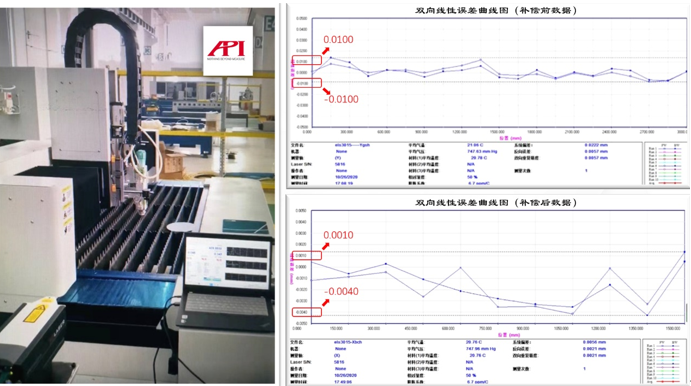

Bild 1: Använd XD Laser Laser Interferometer för att kompensera för att klippa maskinens driftsida och jämförelse av data före och efter kompensation

Kompensationsschema för tonhöjdsfel för skärmaskin för Laser -laserinterferometer

Användningen av en XD -laserlaserinterferometer för att kompensera för tonhöjdsfel i en laserskärmaskin kan grovt delas upp i fyra steg:

1. Bestämning av maskinverktygets ursprung

Detta är grunden för att kompensera tonhöjdsfel. Olika kontrollsystem har olika driftsmetoder, så länge de återgår till den ursprungliga punkten normalt enligt systemkraven.

2. Mätning av pulsekvivalent

På grund av påverkan av mekanisk överföring skiljer sig pulekvivalenten teoretiskt ofta från maskinverktygets faktiska rörelseavstånd. I detta fall är direkt kompensation för tonhöjdsfel ofta inte idealisk. Därför rekommenderas det att först kalibrera pulsekvivalenten, matcha antalet pulsekvivalent med maskinverktygets rörelseavstånd och mata in data i motsvarande parametrar. Efter en sådan bearbetning kan maskinverktygets linjära noggrannhet förbättras med ungefär en tredjedel.

3. Bestämning av linjärt fel

Med hjälp av en laserinterferometer för mätning av tonhöjd måste motsvarande parametrar ställas in före mätning och matchas med mätprogrammet för CNC -maskinverktyget:

-Travelområde. Det totala slagområdet som ska mätas är i allmänhet inställt på att vara något mindre än den designade stroke i maskinverktyget.

-Mär intervallet. I teorin, ju mindre mätintervallet, desto mer exakta resultat efter ersättning; Men ju mindre mätintervallet, desto fler punkter måste mätas och desto längre tid det tar. Det rekommenderade intervallvärdet är mellan 10 mm och 100 mm.

-Stabla tid. För att justera enligt maskinverktygets driftshastighet och utrustningens massa tröghet, använd en XD-laserlaserinterferometer och ställer in en vistelse på 3-5 sekunder, som i allmänhet kan uppfylla de flesta krav på maskinverktygstest.

4. Importera feldata

Importera feldata baserade på olika styrsystem:

-Some CNC -system kan direkt ställa in dataformatet för laserinterferometern till de underliggande data. I detta fall kan mätdata importeras direkt till maskinverktygskontrollsystemet.

-Om interferometer -datastrukturen inte är inställd i de underliggande uppgifterna för CNC -systemet, bör motsvarande kompensationsdata genereras baserat på kontrolltypen för CNC -systemet och inmatning i skruvkompensationsparametrarna för maskinverktygskontrollsystemet.

Efter kompensationen kan maskinverktygets linjära noggrannhet förbättras kraftigt.

Bild 2: API -märke XD -laserlaserinterferometer

Om XD Laser Series Laser Interferometer

XD Laser Series Laser Interferometer är en allmän utrustning som är patenterad av API -företaget och är fullt erkänt i branschen för olika maskinverktygstestning och kalibrering. Denna utrustning är bekväm och effektiv att använda, med flera modeller tillgängliga i 1, 3, 5 och 6D, och erbjuder både standard- och precisionsversioner, och uppfyller de olika kraven från tillverkningsverkstäder till Metrology Laboratories; Bland dem kan 6D -modellen samtidigt mäta 6 parametrar under installationen, inklusive 1 positionsfel, 2 rakfel och 3 vinkelfel.

Testningen, som vanligtvis tar flera dagar, kan slutföras på bara några timmar med användning av XD Laser Six Dimensional Laser Interferometer. De faktiska applikationsresultaten visar att arbetseffektiviteten har ökat med 5 gånger!

Bild 3: API MTC -maskinverktygskalibreringslösning

(Vänster sida: XD -laserlaserinterferometer, höger centrum: Spindlecheck Spindle Analyzer, övre högra: Trådlös boll och stångtestare, nedre höger: Swivelcheck Angular pendeltestare)

API MTC Machine Tool Calibration Efficient Solution

Baserat på djupgående forskning om maskinverktygsfel och nästan ett halvt sekel av teknisk ackumulering har API MTC (maskinverktygskalibrering) maskinverktygsinspektion Expertnivå omfattande lösning skapats; Planen består av olika effektiva maskinverktygsdetektering och kalibreringsutrustning:

-XD Series Laser Interferometer: Löser perfekt problemet med 21 parameterfel.

-SwivelCheck Vinkel Pendelkontroll: Löser alla vinkelfelproblem för maskinverktyg som innehåller ABC -vinklar.

-SpindleCheck spindelanalysator: Övervakning av realtid och analys av spindeldynamiska och termiska deformationsfel.

-Ball och stick -testare: Diagnos CNC -dynamisk och statisk noggrannhet.

-VEC Spatial Error Compensation Technology: gör det möjligt för stora multi -axelmaskinverktyg för att uppnå mer än fyra gånger noggrannhetsförbättringen.

Bild 4: API Company Headquarters Building (Maryland, USA)

Om API

American Automated Precision Engineering Company (API) grundades 1987 och har sitt huvudkontor i Rockwell City, Maryland, USA. Sedan dess etablering har API-företaget alltid varit engagerat i forskning och utveckling och produktion av precisionsmätinstrument och högpresterande sensorer inom mekanisk tillverkning. Dess produkter har använts i stor utsträckning inom avancerade tillverkningsområden i USA och länder runt om i världen och är i en ledande position i högprecisionsstandarder för samordnad mätning och maskinverktygsprestationstest. API Company har ett erfaret och kapabelt team av ingenjörer som kontinuerligt utvecklar avancerade och innovativa produkter för att tillgodose de snabbt utvecklande industriella teknikbehov. API Corporation är en aktiv deltagare och nyckelteknikpartner i många projekt från den amerikanska federala regeringen, företag och vetenskaplig forskning. De hittills uppnådda prestationerna har fått det ett högt rykte inom området internationell precisionsmätning.